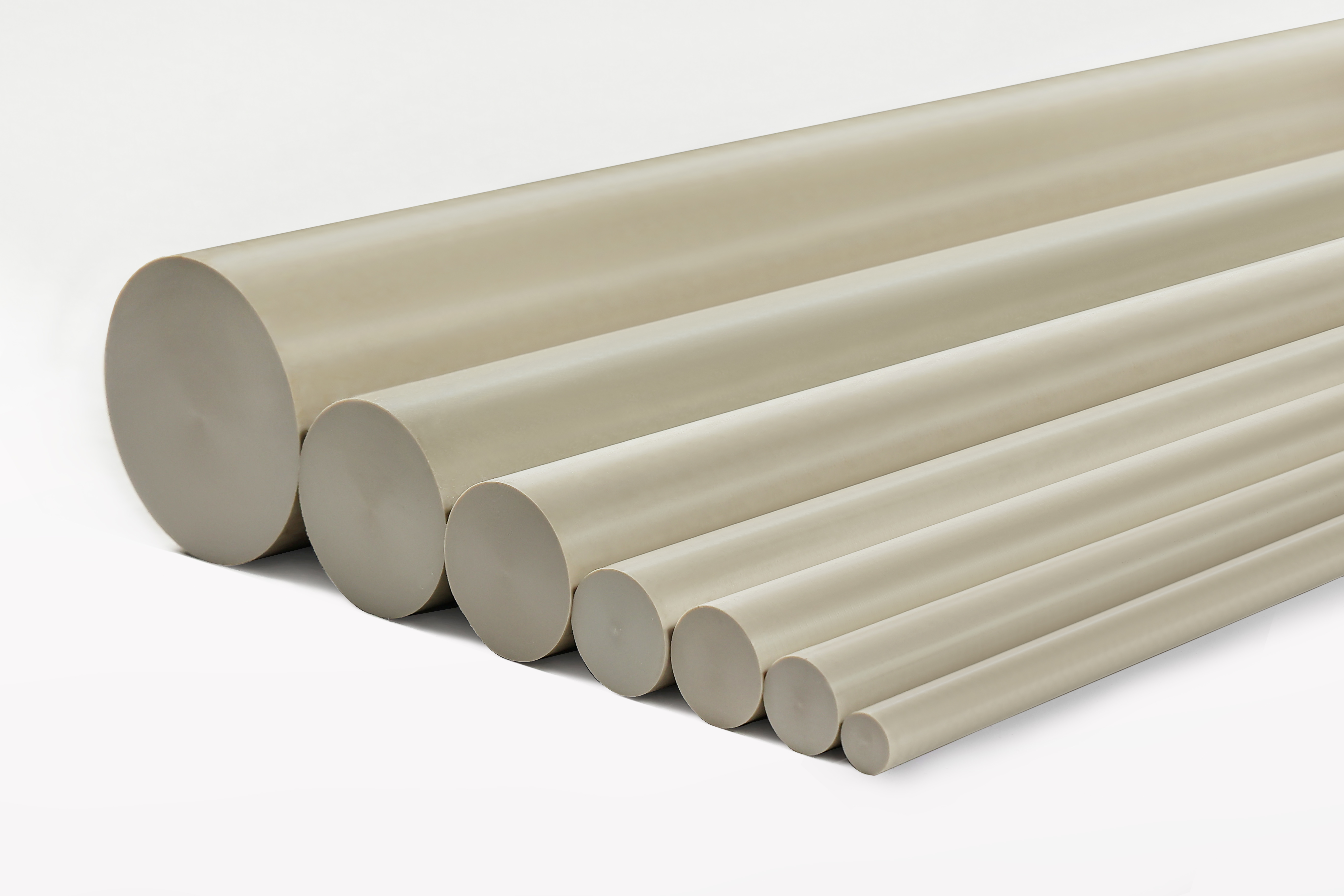

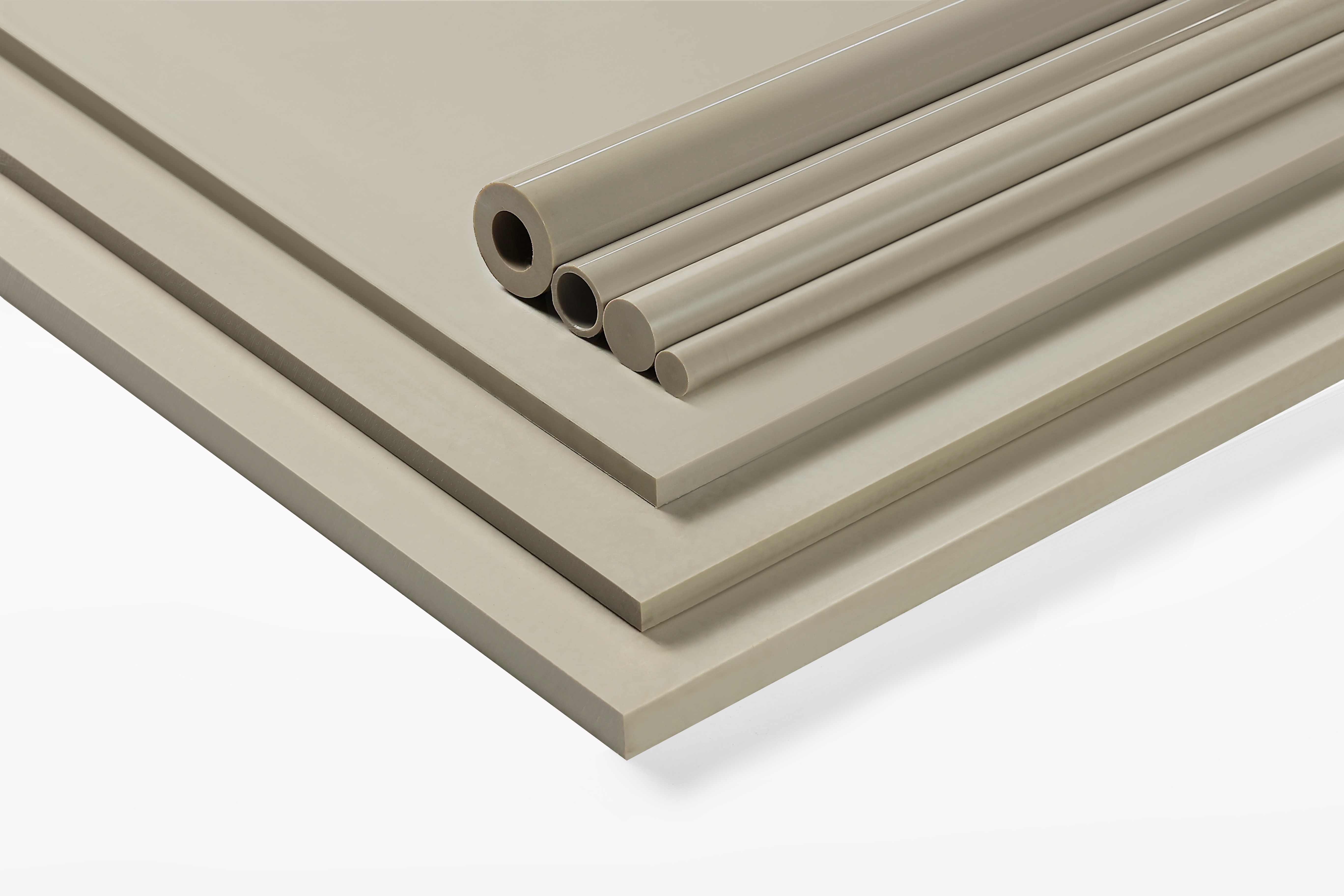

ピーク プロファイルには幅広い用途があり、主に次の使用方向に分けられます。

1.機械設備:PEEK樹脂は、欧州市場、特に自動車部品市場で最も急速に成長しています。特に、エンジン周辺部品、トランスミッション部品、ステアリング部品などは、製造材料として従来の高価な金属の代わりにPEEKプラスチックを使用しています。自動車業界が小型化、軽量化、コスト削減の要件に適応するにつれて、PEEK樹脂の需要は増加し続けます。ヨーロッパの自動車モデルには、従来の金属製品の代わりにPEEKプラスチックを使用する部品が44個あります。

2.エレクトロニクス産業: 半導体製造や電子・電気産業は、PEEK樹脂用途のもう一つの成長ポイントになると期待されています。半導体産業では、高機能化と低コスト化を実現するために、シリコンウェーハの大型化と製造技術の高度化が求められています。半導体製造工程における各種装置の材料には、低発塵、低ガス放出、低イオン溶解、低吸水性が特別な要件となっています。PEEK樹脂が強みを発揮できるのは、まさにこの分野です。

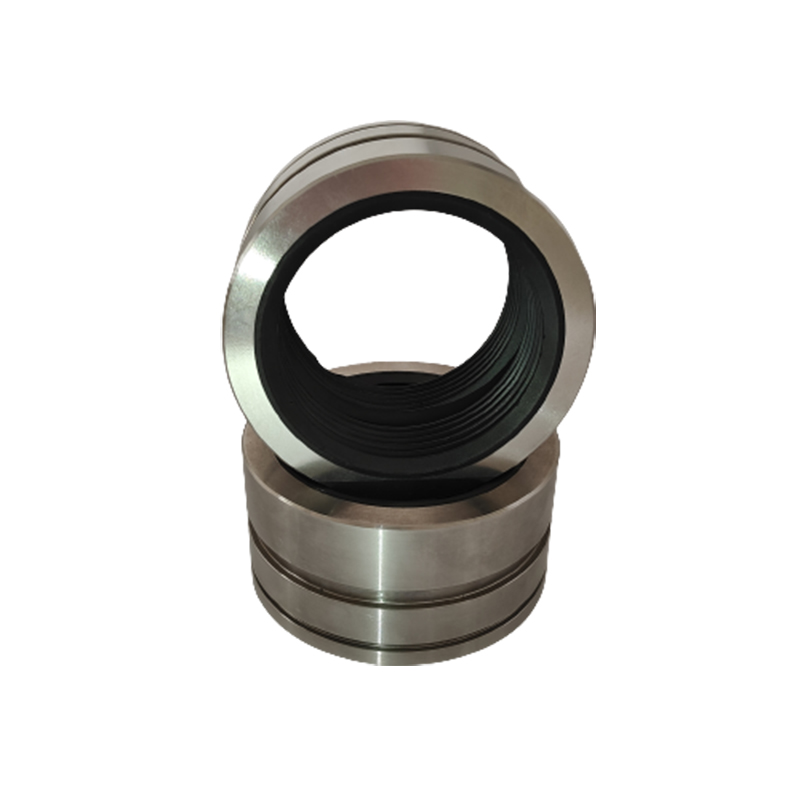

3.シールエリア: バルブとパイプラインは産業輸送において非常に重要であり、そのシールの問題は注目に値します。世界各国の環境保護に対する要求がますます高まる中、省エネ、輸送効率の向上、廃棄物の排除は必須の要件です。バルブシート材料やその他のシールのほとんどは、ポリテトラフルオロエチレン、ナイロン、グラファイト、炭素繊維/ガラス繊維充填ポリテトラフルオロエチレン複合材料、ステンレス鋼などの材料で作られています。その長所と短所は明らかです。PTFE材料は耐食性が良く、摩擦係数が小さく、バルブのトルクが小さいですが、温度差に強く、長期使用温度は≤200℃で、クリープしやすく、漏れを引き起こします。グラファイト材料は高温に強く、比重が軽いですが、耐圧性がなく、破損しやすく、漏れを引き起こします。ナイロン材料は耐圧性と硬度に優れ、比較的安価ですが、耐食性はPTFEに比べてはるかに劣り、耐熱性はPTFEよりも比較的低くなります。炭素繊維/ガラス繊維充填PTFE複合材料は、純粋なPTFE材料よりも耐圧性、耐摩耗性、耐温度性が向上していますが、材料の樹脂ベース材料の70%が依然としてフッ素樹脂であるため、≤250℃の温度でのみ機能し、長期使用温度は≤200℃であり、耐加水分解性が悪いです。ステンレス鋼などの金属材料は、耐熱性、耐圧性、耐腐食性に優れていますが、摩擦係数が大きく、比重が高く、弾性を回復できず、シール効果が悪いです。

ポリエーテルエーテルケトンは、総合的な性能、耐腐食性、耐熱性、耐圧性に優れ、機械的性質も優れており、これらの材料の優れた特性を備えています。

材質に金属ではなくPEEK樹脂を使用すると、軽量、耐疲労性、オイルフリーを実現できます。

4.石油化学分野: 近年の石油掘削技術の向上と環境の厳しさが増すにつれて、機器に対する要求はますます高くなり、耐高温性、耐腐食性、耐高圧性などの技術指標が向上しています。PEEK複合材料はこれらの問題をうまく解決できます。地下のロギング機器、掘削ツール、ワイヤーとケーブル、コイルスケルトン、シール、サポートリングなどに使用されています。

5.医療分析機器:PEEKは繰り返しの高圧滅菌に耐えられるため、医療機器に使用され、内視鏡部品、歯科用除石灰装置などを製造することができます。また、強度が高く溶解性が低いため、機器分析用の液体クロマトグラフィーカラム、チューブ、付属品などに使用されています。さらに、PEEKは人体との適合性が良いため、人工骨材料として従来のチタン金属に取って代わることに成功しています。

6.航空宇宙:PEEKは軽量、高強度、高熱安定性という特徴があり、航空宇宙分野に最適な素材です。航空機エンジン部品、燃料システム部品、航空宇宙電子機器のハウジングなどの製造に使用できます。